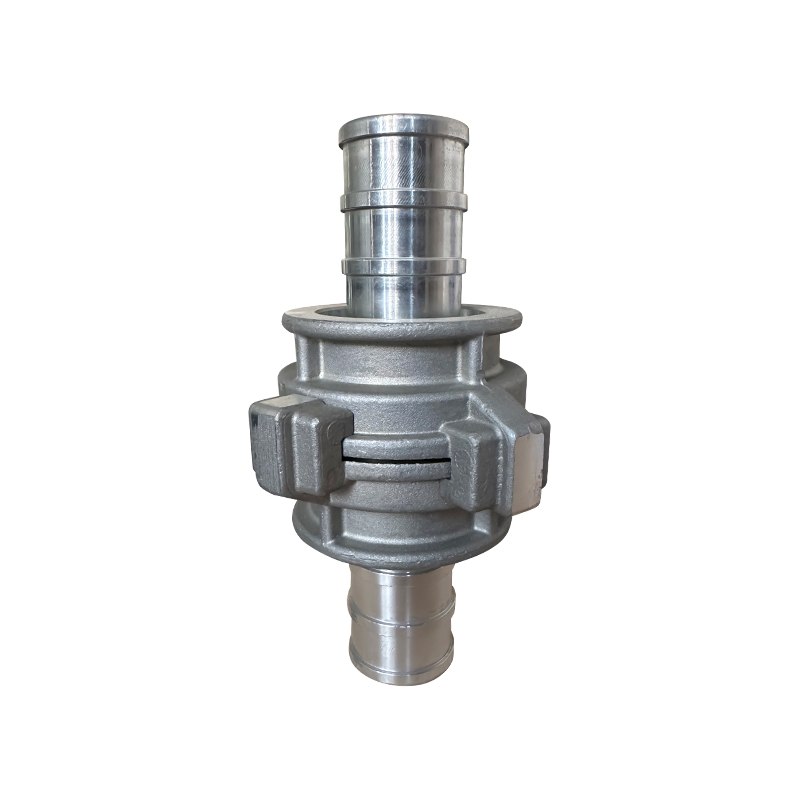

Муфты Guilemin/DSP подходят для тяжелой техники и точного оборудования. Как в процессе производства сочетаются высокая прочность и точность?

1. Выбор материала: основа высокой прочности и точности обработки.

Муфты Guilemin/DSP использовать композитную систему «функционального покрытия подложки из высокопрочного сплава» при выборе материала. Эта стратегия аналогична строгой логике компании Jun'an Fire Technology при выборе материалов для пожарных рукавов. Чтобы обеспечить стабильность шланга в экстремальных условиях, таких как высокая температура и высокое давление, компания Jun'an Fire Protection строго проверяет поставщиков сырья и требует от них предоставления сертификационных отчетов. Компания Guilemin/DSP отдает предпочтение следующим системам материалов, учитывая требования к высоким нагрузкам тяжелого машиностроения и чувствительность к допускам прецизионного оборудования:

Выбор основного материала: используется высокопрочный никель-хром-молибденовый сплав (например, 42CrMo) или титановый сплав (например, TC4). Предел текучести таких материалов может достигать более 850 МПа и выдерживать знакопеременную нагрузку при работе тяжелой техники. В то же время он обладает хорошими режущими характеристиками и может достигать точности уровня IT6-IT7 (эквивалент диапазона допуска 0,01-0,02 мм) за счет прецизионной обработки, чтобы избежать деформации обработки из-за чрезмерной твердости материала.

Технология покрытия: Поверхность покрыта антикоррозионным защитным покрытием (например, нанокерамическим покрытием или PVD-покрытием), а толщина покрытия контролируется на уровне 5-10 мкм, что не только повышает способность противостоять эрозии окружающей среды (соответствует требованиям эксплуатации тяжелой техники на открытом воздухе), но также позволяет избежать влияния на точность сопрягаемой поверхности из-за чрезмерно толстого покрытия (погрешность установки прецизионного оборудования должна составлять ≤0,05 мм).

2. Процесс формования: двойной контроль: от макропрочности до микроточности.

Оптимизация процесса ковки

Для обеспечения высокой прочности, необходимой для тяжелого машиностроения, Guilemin/DSP применяет процесс горячей штамповки, который измельчает зерна подложки из сплава посредством высокотемпературной ковки выше 1000 ℃, улучшает силу сцепления границ зерен более чем на 30% и устраняет дефекты литья (такие как поры и усадка). В то же время, чтобы учесть точность установки прецизионного оборудования, после ковки требуется изотермический отжиг для контроля внутреннего напряжения материала ниже 50 МПа во избежание деформации, вызванной снятием напряжений при последующей обработке. Например, кованая заготовка соединительного фланца имеет припуск на обработку 0,5–1 мм, что не только обеспечивает плотность поковки (≥7,8 г/см³), но и является эталоном точности механической обработки.

Применение технологии точного литья.

Для соединительных деталей сложной конструкции (например, эластомерных соединителей) используется литье по выплавляемым моделям (метод по выплавляемым моделям), точность формы может достигать ± 0,03 мм, а шероховатость поверхности Ra≤1,6 мкм. В процессе литья температура литья (например, титановый сплав контролируется на уровне 1650-1700 ℃) и скорость охлаждения (10-15 ℃/с) контролируются, чтобы сделать внутреннюю структуру отливки однородной, предел прочности достигает более 900 МПа и можно избежать проблемы шероховатости поверхности, возникающей при традиционном литье в песчаные формы (шероховатость поверхности литья в песчаные формы обычно Ra≥12,5 мкм).

3. Прецизионная обработка: многомерная технология точного контроля.

Обработка на станке с ЧПУ и компенсация ошибок

Используя обрабатывающий центр с ЧПУ с пятиосным соединением, за счет оптимизации траектории инструмента (например, спиральной интерполяции вместо линейной резки) соосность отверстия соединительного вала контролируется в пределах 0,01 мм, а симметрия шпоночного паза составляет ≤0,02 мм. Для сопрягаемых поверхностей, необходимых для прецизионного оборудования (например, фланцевого упора), применяется процесс зеркального шлифования, линейная скорость шлифовального круга достигает 60 м/с, а шероховатость поверхности Ra≤0,4 мкм, чтобы обеспечить уплотнение и соосность во время установки (прецизионное оборудование требует монтажного зазора ≤0,03 мм).

Специальная технология обработки

Для обработки небольших отверстий из высокопрочных материалов (например, позиционирующих отверстий диаметром ≤2 мм) используется электроискровая обработка (EDM), при этом коэффициент потерь на электроде контролируется ниже 1%, а допуск отверстия составляет ± 0,01 мм. Например, стопорное отверстие в противокапельной конструкции муфты необходимо обработать на подложке из сплава твердостью HRC45-50. Электроэрозионная обработка позволяет избежать проблем с износом инструмента и заусенцами на стенках отверстий, возникающих при традиционном сверлении, а также обеспечить точность зазора (≤0,01 мм) после установки стопорного штифта, тем самым повышая надежность защиты от падения.

4. Обработка поверхности: сбалансированный процесс функциональности и точности.

Технология нанесения покрытия

Для защитного покрытия применяется физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD), например, температура осаждения покрытия TiN ≤500 ℃, чтобы избежать влияния высокой температуры на механические свойства подложки (отпуск сплава 42CrMo выше 500 ℃ приведет к снижению прочности). Во время нанесения покрытия используется технология магнетронного распыления для контроля однородности слоя пленки с отклонением по толщине ≤ ± 0,5 мкм, гарантируя, что точность размеров сопрягаемой поверхности (например, внутреннего отверстия муфты) не будет затронута (допуск внутреннего отверстия прецизионного оборудования обычно составляет H7, т.е. ± 0,015 мм).

Укрепляющая поверхность обработка

Для деталей повышенной износостойкости, необходимых для тяжелой техники (например, зубьев шестерен зубчатой муфты), применяется лазерная поверхностная закалка с глубиной закалочного слоя 0,3-0,5 мм и твердостью, увеличенной до HRC55-60. В то же время закалочная деформация контролируется путем лазерного сканирования с точностью до ≤0,02 мм. По сравнению с традиционной цементацией и закалкой эта технология может уменьшить деформацию при термообработке (деформация при цементации и закалке обычно составляет ≥0,05 мм), отвечая строгим требованиям прецизионного оборудования к деформации деталей.

5. Структурное проектирование: скоординированная оптимизация механических свойств и точности сборки.

Проект топологической оптимизации

Конструкция муфты топологически оптимизирована посредством анализа конечных элементов (FEA), например, добавление фаски под углом 15° на переходном галтеле фланца для снижения коэффициента концентрации напряжений более чем на 30 % (пиковое напряжение под ударной нагрузкой при эксплуатации тяжелого оборудования может быть снижено с 300 МПа до 210 МПа); в то же время ограничитель позиционирования, необходимый для прецизионного оборудования, выполнен в виде ступенчатой конструкции, а соосность во время сборки улучшается (≤0,015 мм) за счет сопоставления нескольких опорных поверхностей (плоскостность ≤0,01 мм).

Технология интеграции эластомеров

В случаях, когда требуется устойчивость к вибрации (например, при подключении двигателя тяжелой техники), муфта имеет встроенные демпфирующие эластомеры, изготовленные с использованием процесса литьевой вулканизации. Прочность связи между эластомером и металлической подложкой составляет ≥15 МПа, что позволяет поглощать вибрацию (коэффициент затухания амплитуды ≥80%), а благодаря контролю точности формы (допуск формы ±0,02 мм) гарантируется постоянство размеров эластомера, что позволяет избежать ошибок сборки, вызванных деформацией эластомера (прецизионное оборудование требует допуска по толщине эластомера ≤0,1 мм).

6. Проверка качества: полная проверка прочности и точности процесса.

Проверка механических характеристик

Испытание на растяжение: предел прочности основания должен составлять ≥950 МПа, а удлинение должно составлять ≥12%, чтобы гарантировать, что тяжелое оборудование не сломается под высокой нагрузкой;

Испытание на усталость: при переменной нагрузке 1000 раз в минуту (диапазон нагрузок 0–80% предела текучести) после 10⁶ циклов не возникает трещин, что соответствует требованиям длительной эксплуатации тяжелого машиностроения.

Точное обнаружение

Координатное измерение (КИМ): Полноразмерное определение основных размеров (таких как диаметр отверстия вала и параллельность фланца) с точностью измерения ± 0,005 мм, что соответствует требованиям к допускам на микронном уровне для прецизионного оборудования;

Испытание динамической балансировки: коррекция динамической балансировки высокоскоростных вращающихся муфт, остаточный дисбаланс ≤1 г・мм/кг, гарантируя, что амплитуда вибрации прецизионного оборудования во время работы составляет ≤0,01 мм (максимально допустимая амплитуда для прецизионного оборудования составляет 0,05 мм).

Тест на адаптацию к окружающей среде

Имитируя условия работы тяжелого оборудования на открытом воздухе, были проведены испытания в солевом тумане (5% раствор NaCl, 96 часов) и высокотемпературное старение (120 ℃, 500 часов), при этом покрытие не отвалилось, а подложка не подверглась коррозии; в то же время точное повторное измерение проводилось в среде с постоянной температурой (20 ± 2 ℃), необходимой для прецизионного оборудования, а изменение размеров составляло ≤0,003 мм, чтобы гарантировать, что колебания окружающей среды не влияют на точность использования.

en

en